オーダーカーテン縫製工場【ラジエル】です。

目次

Hello from Nagano!

はじめまして。

オーダーカーテン縫製工場ラジエルです。

はじめに

私たちの工場は、本州の中央、長野県坂城町にあります。

ひと月に10,000窓のカーテンを生産し、北海道から沖縄まで、日本全国のお客様にお届けしています。

スタッフは約60名。9割以上が20代~80代の女性です。

国産ならでは、女性ならではの、きめ細やかで丁寧な縫製を心掛けています。

そして、最新設備でお仕立てしたカーテンをスピーディーにお届けします。

【坂城工場紹介動画】👇👇👇

https://youtu.be/wwRcJ5u5pXw

国内でも数少ないオーダーカーテン工場

国内にあるオーダーカーテン工場は数少ないので、実際に作っているところを見たことがある方も少ないですよね。

そこで、今日はオーダーカーテンが仕立て上がるまでの流れをお話ししてみたいと思います。

立ち仕事で、12,000歩/日 ⇒ 働きながら健康になれる!

まず、皆さんは縫製工場と聞くと、ずらっと並んだミシンに女性スタッフさんが付いて黙々と縫っている姿を思い浮かべるのではないでしょうか?

もちろんミシンで縫う仕事も沢山あるのですが、私たちが作っているのは「カーテン」ですので、洋服などのアパレル製品とは少し勝手が違うみたいです。

まず、サイズが大きくて重い。

洋服類だと大体はミシンの上に収まるサイズですが、カーテンはだいぶ大きくて重さもあるので、作業場での取り扱いや、工場内での持ち運びも工夫しています。

作るものが大きいだけに、各作業場もある程度の広さが必要です。

比較的小さなサイズの製品をつくる工場だと、工程から工程へと製品を送って行くこともできるかもしれません。ですがカーテンは大きいだけに、ミシンに座ったまま次の工程に渡すのは難しい。

そんな理由もあり、当工場での殆どの工程は【立ち仕事】(立ったままの作業)になっています。

そして、立ち仕事だからなのか、結構歩きます。特に、最終工程の【梱包・出荷】だと、1時間に1,500歩ぐらいは歩きます。8時間作業すると12,000歩も!

かなり歩くので、罪悪感なく食べられます(笑)

創業当時から働いてくださっているスタッフさんは50代~80代になられますが、皆さんとにかく若々しく、スリムで元気です。

それは、毎日働きながらウォーキングして体力づくりしているからだと思っています。

オーダーカーテンができるまで

それでは、各工程をご紹介します。

1.受注事務

まず先頭は【受注事務】。毎日、全国のオーダーカーテン販売会社の皆さんから注文が入ります。

その注文内容を整理して、「縫製指示書」を作ります。

2.カット(機械)(台)

続いては、「縫製指示書」に従って生地をカットします。

オーダーカーテンなので、1窓1窓生地もサイズも異なります。

さらに、生地の種類によって、切る方法が変わります。

伸び縮みしない生地は機械で、伸びてしまう生地・薄い生地は台の上で切ります。

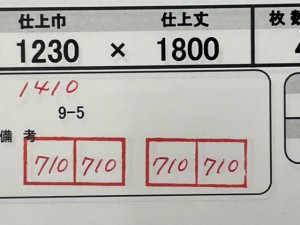

3.巾落とし

次は【巾落とし】です。

製作するカーテンの仕上がり幅と使う生地幅とを比較して、余りが出た場合、余った(不要な)生地を切り落とすのです。

〈巾落とし指示の一例〉

フラットカーテン(ヒダのない平らなカーテン)の場合は、ほぼ巾落としをします。切り落としてしまうのは少し勿体ない気がしますね。

逆にヒダのあるカーテン(普通のカーテン)の場合は、ほとんど巾落とししないので、生地を有効活用できます。しかも断熱性も上がります。

これについては別の記事でもう少し深掘りしてみたいと思います。

4.巾継ぎ

ここからは、いよいよ縫って行きます。

まずは【巾継ぎ】。生地を横方向に繋げる作業です。

カーテン用の生地(反物)の有効巾は、100cm~300cm。

現在多いのは150cmなので、サッシ2枚の窓に付けるカーテンを作りたい時は、150cm巾の生地を2枚~3枚繋ぐのです。

〈巾継ぎの例〉

5.裾上げ

次は、【裾上げ】です。当工場では、先に裾(下部)から縫い仕上げています。

工場によっては、上部(フックが付いている方)から仕上げているところもあるようです。

また、普通の本縫いミシンで縫っている工場もありますし、当工場でもデザインによっては本縫いミシンを使います。

が、多くはこちらの【裾上げ自動機】を使って、三巻き(三つ折り)で縫っています。

6.アイロン(1)

ここで1回目の【アイロン】工程です。

主に、

- 生地についている折りシワを伸ばす

- 【巾継ぎ】の縫い目を整え、縮みがあれば伸ばす

- 【裾上げ】した裾部分をプレスする

といった役割があります。

シワが残ってしまっていると美しくないのはもちろんですが、次からの工程で納まりが悪かったり、サイズが正確に測れないなどの不具合が生じることがあるので、【アイロン】はとても重要な工程なのです。

7.丈測り・丈決め

裾が縫い上がり、アイロンできれいにプレスされた後は、いよいよ【丈測り・丈決め】です。

オーダーカーテンは、サイズの正確さが命。(日本では特に!)

注文時に、幅・丈共に、5mm~10mm単位でサイズが指定されていますので、この工程では指示された丈サイズ(高さ)に合わせて、不要な生地を切り落とします。

生地によっては、収縮率の高い(よく伸び縮みする)ものがありますので、それぞれの生地の特性に応じて調整します。

日本では「カーテンを家庭の洗濯機で丸洗いしたい」というお客様が多いため、生地素材は丈夫で伸び縮みの少ない【ポリエステル100%】素材が多く使われています。

近年はナチュラル指向から「綿や麻などの天然素材100%」を使用したカーテンの人気が高まりつつあり、当工場でも作る機会が増えました。

天然素材の生地は、季節やお部屋の条件(湿度など)によって、伸びたり縮んだりします。

もちろん、それぞれの生地によって収縮率が変わるので、生地ごとに指示が出せるよう、各生地のデータを蓄積・更新して、「縫製指示書」に反映させています。

8.芯付け

ここからは、いよいよカーテンの上部を作っていきます。

前の工程で丈サイズが決まったので、上部(アタマになる部分)に芯を縫い付けます。

後の工程でカーテンにヒダを寄せる(ウエーブをつくる)のですが、芯を付けない生地のままだと、ふにゃふにゃとなってヒダが美しくないのと、フックがしっかり差し込めないので、ほとんどのカーテンは上部に芯を縫い付けてあります。

この【芯付け】工程で使う自動機は、【裾上げ】で使っている機会と似たタイプ。芯を縫い付けたい生地を自動機に差し込むと、上にセットされた芯が縫い付けられます。

もちろん作りたいデザインによっては普通のミシンを使うこともあります。

9.サイド縫い

こちらがお馴染みの「本縫いミシン」。カーテンの両サイドを縫う工程です。

生地の色に合わせて糸を替えながら、作業を進めます。

生地の厚みによって糸調子などの調整も必要です。

この工程では、必要な洗濯ラベルなどを縫い付けたり、裾にウエイト(おもり)を入れたりもします。

これも注文する会社やデザイン、生地によって変わります。

指示が多い工程のひとつです。

10.アイロン(2)

両サイドが縫い上がったので、こちらで再度アイロンをかけます。

先ほど縫った両サイドをプレスし、縫い縮みがあったら伸ばしながら整える。

でも、伸ばし過ぎてしまうと大変!

この力加減が重要なのです。

フットワークも軽いこの道20年のベテランHさんは御年81歳。(令和5年3月末現在)

「若さと元気の秘訣は仕事!」と仰っています。

頼りになるスタッフさんのひとりです。

11.ヒダ取り

さて、いよいよ最後の縫製工程【ヒダ取り】です。

当工場では、こちらのヒダ取り自動機を使っています。

そもそもカーテンには、日よけと断熱・保温の役割がありました。

窓から出入りする熱は50~70%を超えると言われています。

カーテンに深いヒダを取り、カーテンと窓との間に空気の層をつくることで保温・断熱するのがカーテンの役割だったのです。

近年は二重サッシなどが普及しているので、カーテンの役目は遮光やインテリアになりつつあります。

ですが、見た目の美しさ、カーテンを開いた時のまとまりの良さなどから、現在でも【2倍ヒダ・1.5倍ヒダカーテン】と呼ばれる作りのデザインが主流です。

文字通り、窓の横幅に対して約2倍幅の生地を使ってヒダを寄せるのが2倍ヒダカーテン、約1.5倍幅の生地を使ってヒダを寄せるのが1.5倍ヒダカーテンです。

窓の横幅より余った生地をヒダにするので、2倍ヒダの方がヒダが深く、1.5倍ヒダの方がヒダが浅くなります。

〈2倍ヒダと1.5倍ヒダの見た目の違い。通常1.5倍ヒダの方がヒダ間隔が広くなります。〉

こちらの工程では、自動機にコンピューターとミシンがセットされており、「生地の元幅」と「カーテンの仕上げ幅」を入力すると、ヒダ分量等をコンピューターが計算し、ミシンに指示を出します。

そして、スタッフが生地をミシンにセットしスタートすると、あとは自動機がヒダをつまみ、ミシンがヒダを縫います。

スタッフはその流れを確認しながら、自動機の作業のサポートをしています。

こうしてヒダが縫い上がり、平らだったカーテンが立体的になっていきます。

【ヒダ取り自動機】が登場する30年ほど前までは、この一連の作業をすべて人が行なっていました。

そのお話しについては、また次の機会に。懐かしみながら書きたいと思います。

12.フック付け

ヒダが縫い上がったので、はみ出た糸を丁寧にカット。そしてヒダの裏側にフックを付け(挿し)て行きます。

フックの種類も様々あります。

フックの種類についても、また詳しくお話ししたいと思います。

13.形状安定加工

次は、【形状安定加工】です。

前述したように、日本のカーテンの多くは「ポリエステル100%素材」が使用されています。

ポリエステルは熱をかけて冷やすと形状安定する性質があるそうで、この性質を利用したのがこの【形状安定加工】です。

カーテンのウェーブ(ヒダ・波)を美しく整える加工で、こちらの機械を使っています。

ヒダをきれいに整えてセットした後、カーテン全体を温めて、その後急激に冷やします。

こうしてカーテンのウェーブを固定させるのです。

加工なしと加工ありの差は歴然です。見た目が美しいのはもちろんですが、カーテンを開けてまとめる時も楽になります。

重くて厚い生地で、下に行くほど広がってしまうカーテンには必須ですね。遮光など厚地の生地はマストだと思います。

レースには不要だという方もいますが、夜間にだけ使う厚地カーテンより、長い時間目にするレースこそ、形状安定加工をして常に美しい姿を見て欲しいと思います。

こちらの加工の安定性ですが、丸洗い10回ほどはもちます。

〈形状安定加工:「無し」と「あり」の見た目の差〉

14.検品

いよいよ出荷間近。

様々な人の手を経て、仕立て上がったカーテン。

出荷前最後のチェックに入ります。

吊った状態で、サイズ、キズなどのチェックを行います。

カーテンはサイズが大きいだけに、チェックする面積も広いです。

15.検針・たたみ

梱包・出荷のために、カーテンを畳んで袋詰めします。合わせて安全のための【検針】も行います。

カーテンのデザインや納品先に応じて畳み方も変わります。

糸くずや汚れなどが付いていないかも再チェック。

16.梱包・出荷

出荷先は、日本国内約500ヶ所。

送り先ごとに箱詰めして行きます。

最後に

以上がオーダーカーテンが出来上がるまでの流れです。

当工場の様子を見た方に驚かれるのは、納期の短さ(おおよそ1週間で注文した方の元に届けています。)と、完全自動化されていない点。

手作業が意外と多いのです。

工場の仕事は改善の連続で、今後もずっと改善を続けて行くのは当然のことですが、作っている製品1点1点、生地の種類もサイズも異なるので、自動化するのが難しい様です。

専門用語では【完全受注生産】と言うそうです。

だからこそ、これまでアパレルなど多くの縫製工場が中国はじめアジア各国に出て行ってしまった後も日本国内に残ったのが【オーダーカーテン縫製工場】なのでしょう。

国内でも珍しくなった【縫製工場】。

ここ地元信州で良い工場に育てて行きたいです。

これからも少しずつ発信を続けて行きます。

ぜひ末永いご愛顧をよろしくお願いします!